Noch 12 Tage bis zur Customshow in Ried….

Zylinder Auslass- und Überstromwinkel haben wir jetzt festgelegt und den Zylinder entsprechend bearbeitet.

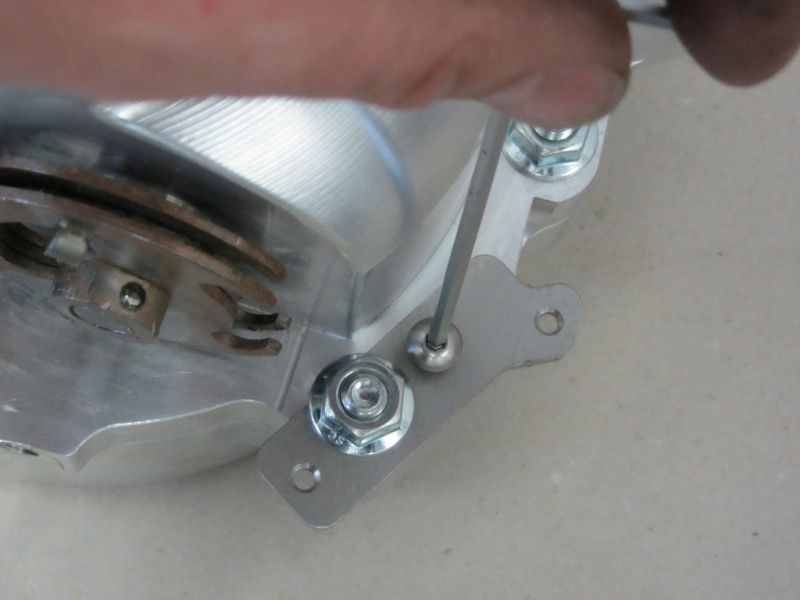

Nächster Schritt ist das Quetschmaß, der Abstand von Kolben zum Zylinderkopf, zu überprüfen.

Polini gibt für den Evolution Direkt eine Empfehlung von 1,00mm an.

Um eine Idee davon zu bekommen ob und wenn ja wieviel der Zylinder abgefräst werden muß, messen wir zunächst den Kolbenrückstand.

Hierbei kommen wir auf 1,2mm. Plus die stärke der Zylinderkopfdichtung von 0,5mm, kommen wir auf ein Quetschmaß von 1,7mm. Also muß unser Polini Zylinder um 0,7mm kürzer werden.

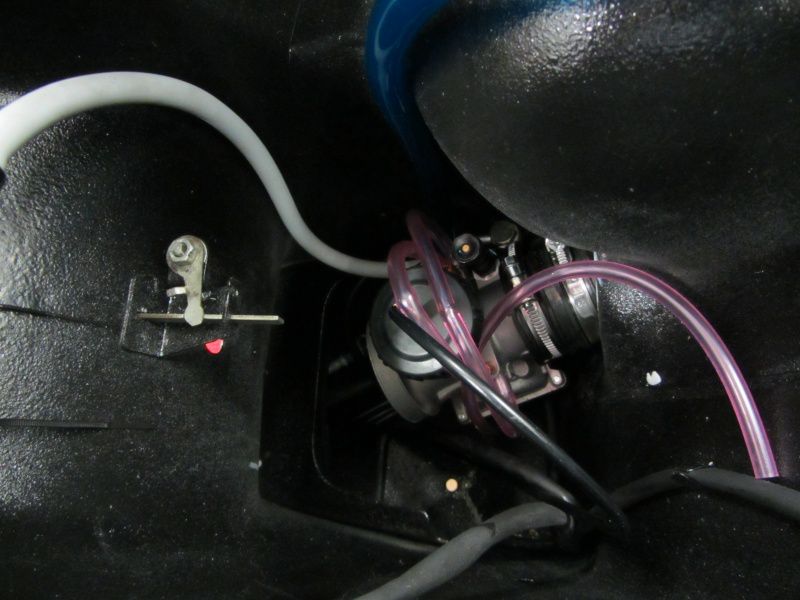

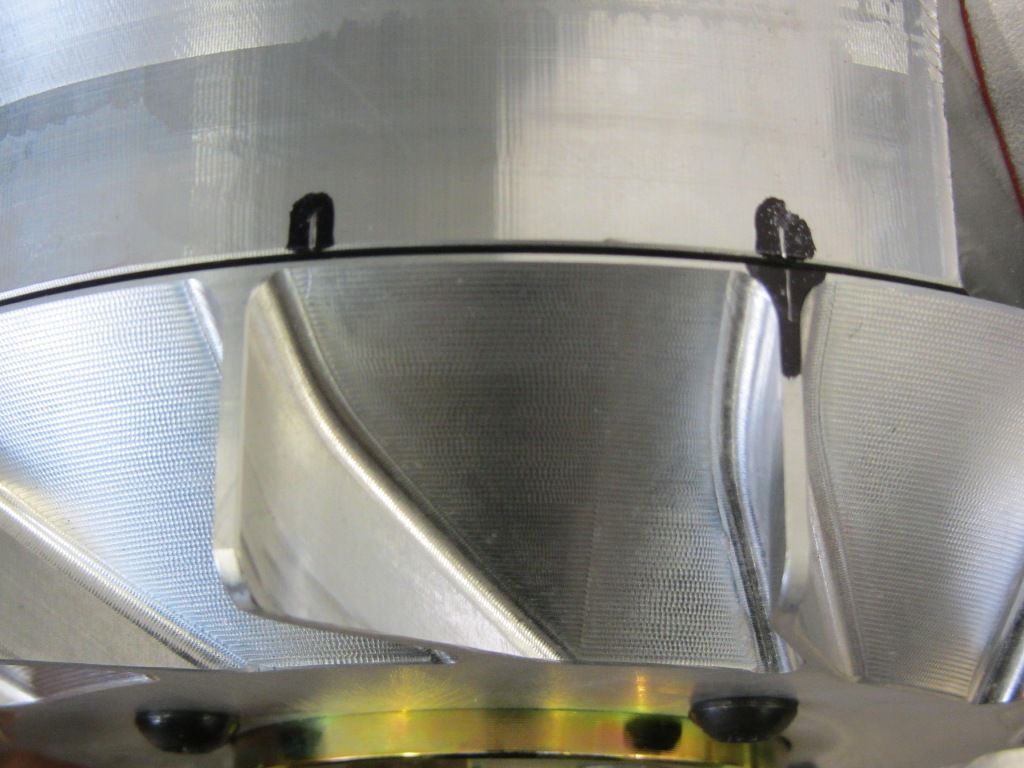

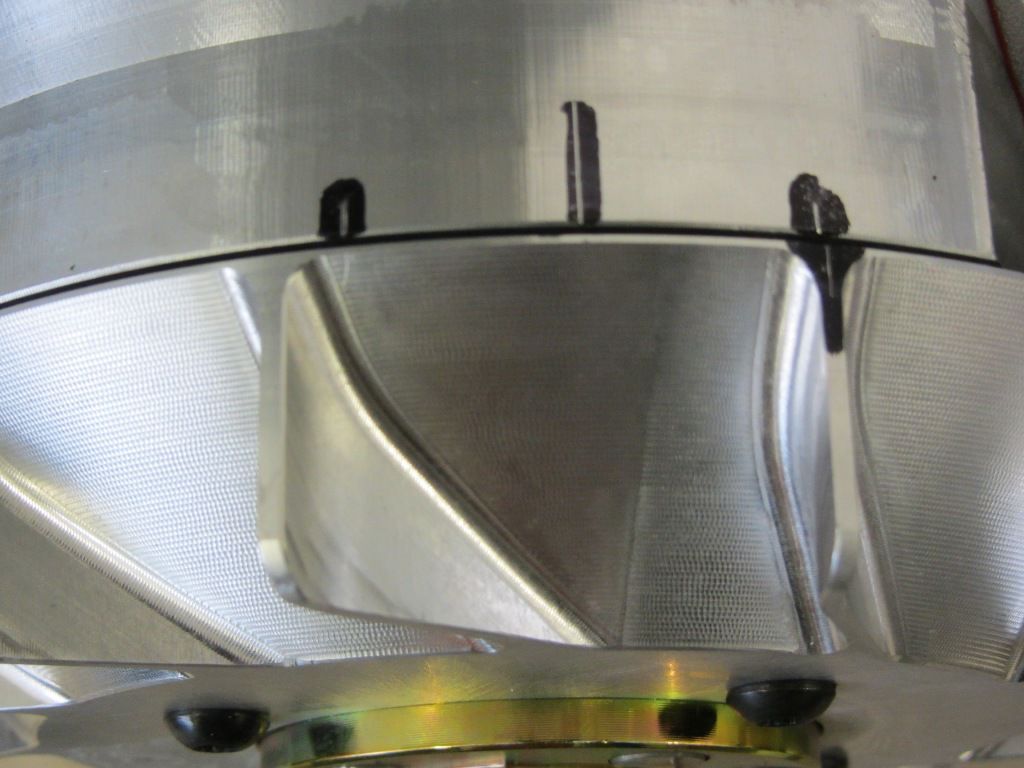

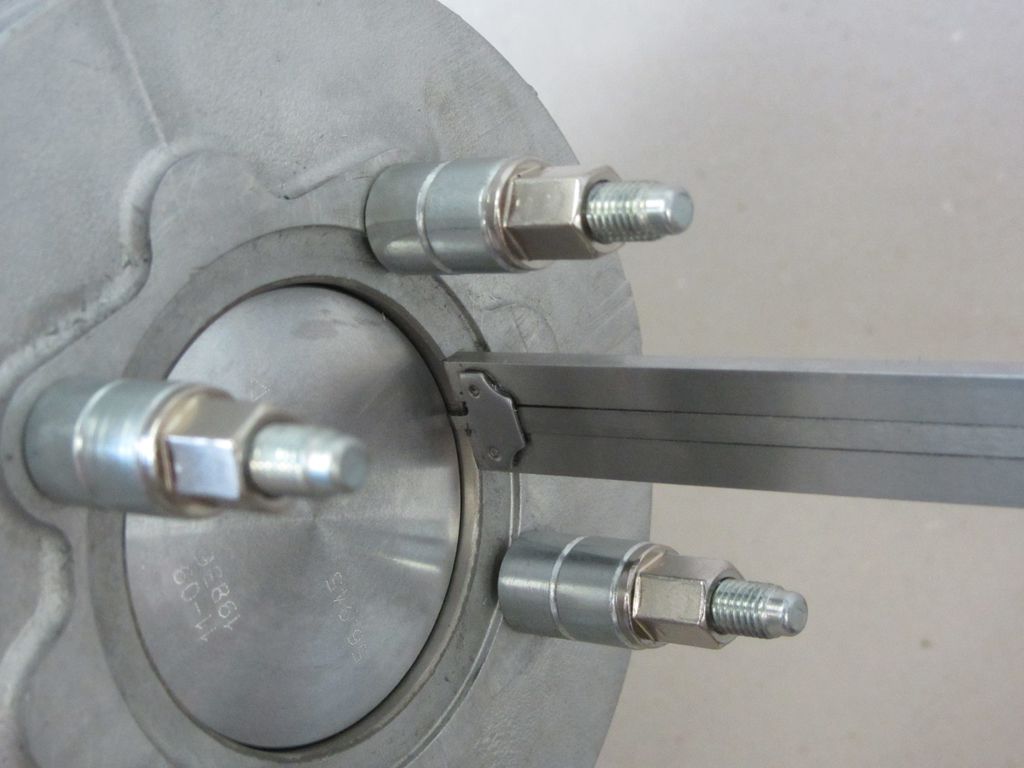

Um den Zylinder bearbeiten zu können, wird er für eine Aufspannvorrichtung vorbereitet.

Hier mit der Spannvorrichtung zum bearbeiten.

So vorbereitet geht es dann auf die Fräse – kurz einmessen

und dann fliegen die Späne….

Fertig!

Jetzt kommt der Moment bei dem sich herausstellt ob wir alles richtig gemessen und der Zerspaner gute Arbeit gemacht hat.

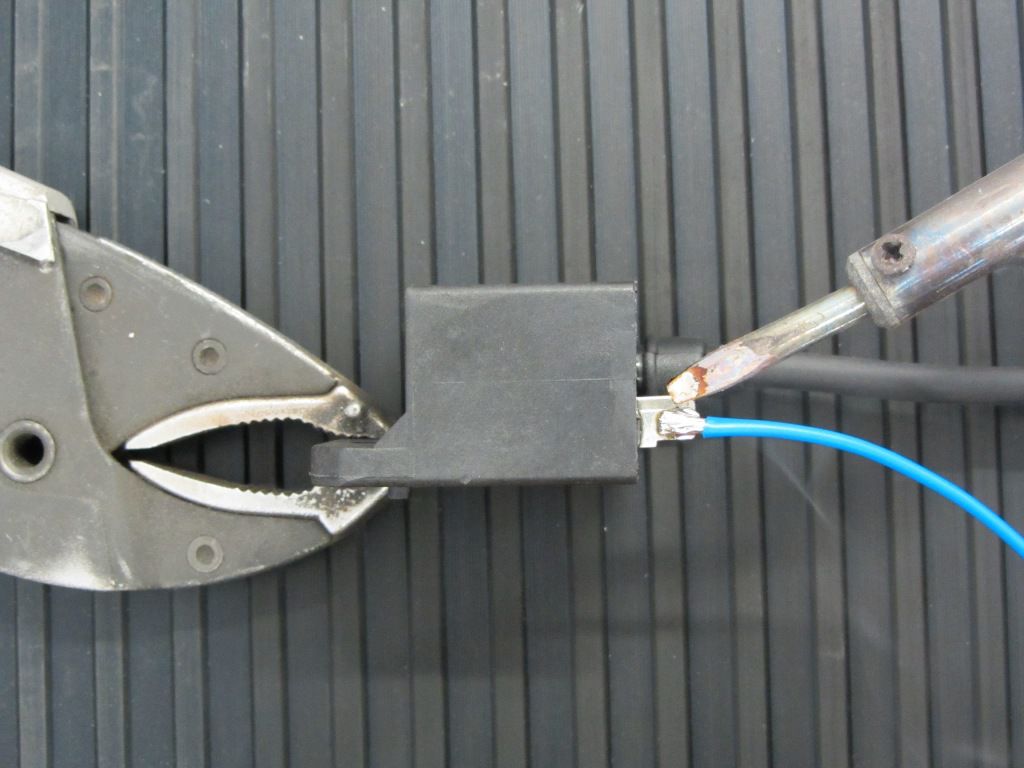

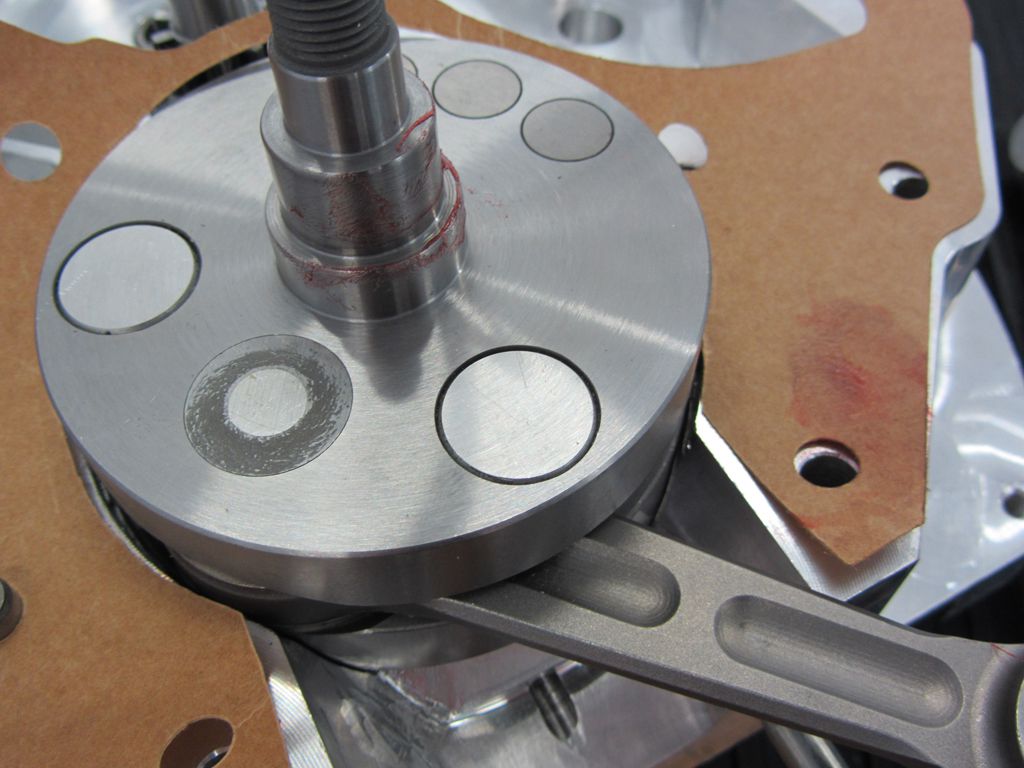

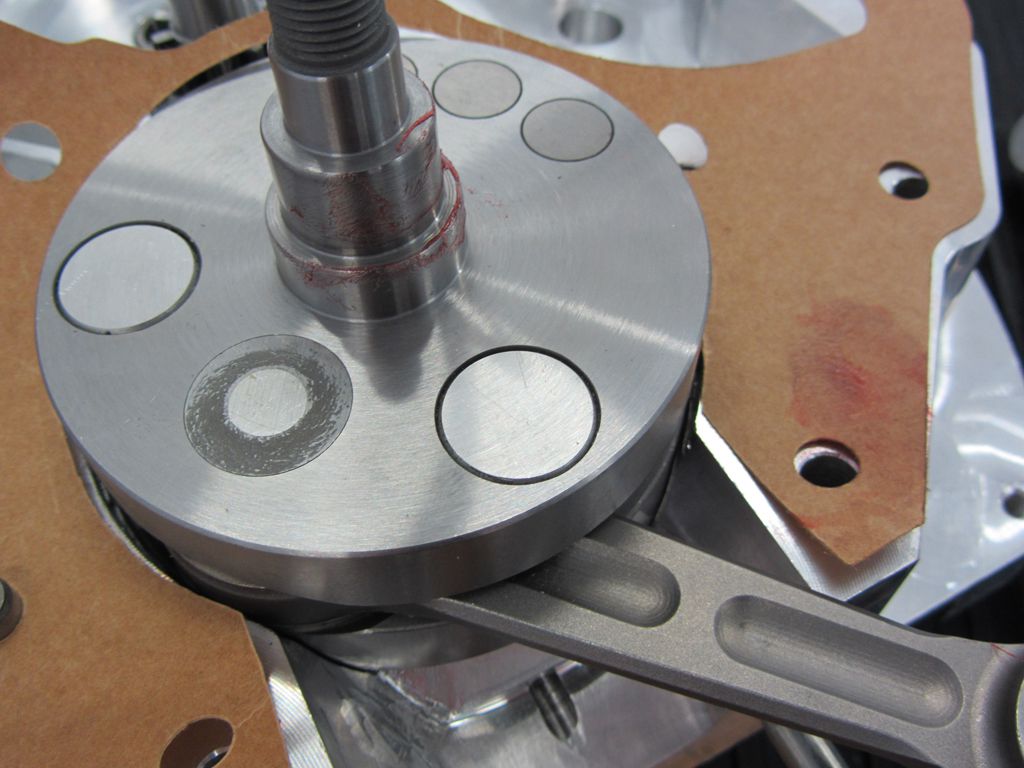

Klassisch mit Lötzinn ermitteln wir das neue Quetschmaß. Wichtig hierbei ist, wie auch beim messen, das man alle Maße parallel zum Kolbenbolzen abnimmt. Da der Kolben sonst durch sein Spiel im Zylinder kippen kann und somit das Maß verfälscht.

Und?!

Ah, alles gut gegangen – Punktlandung!

Bevor wir jetzt anfangen den Motor zusammen zu bauen, gibt es aber noch andere Kleinigkeiten zu tun.

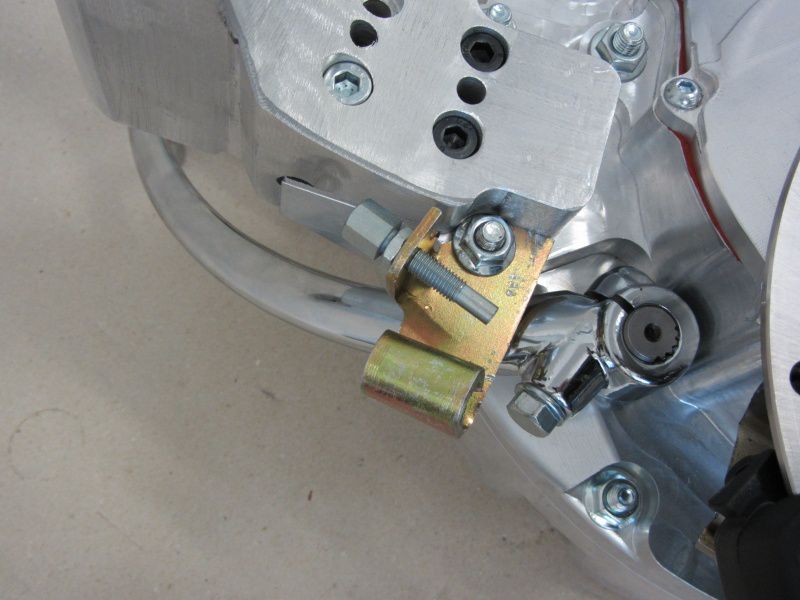

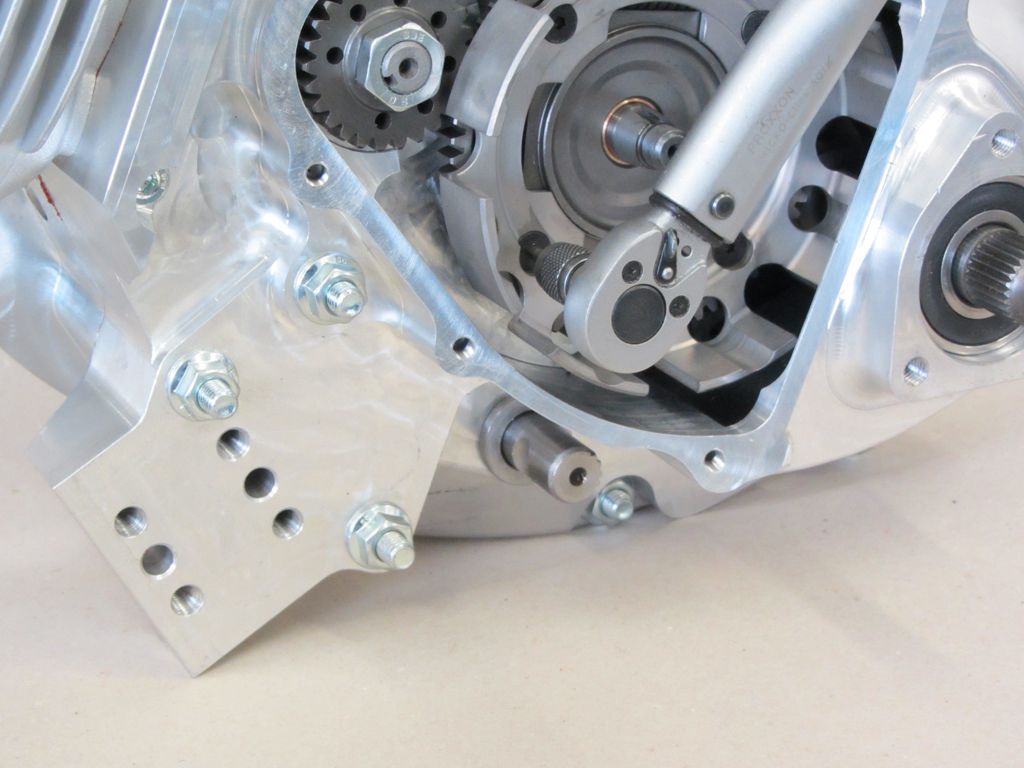

Zum Beispiel muß der Primärantrieb noch vorbereitet werden.

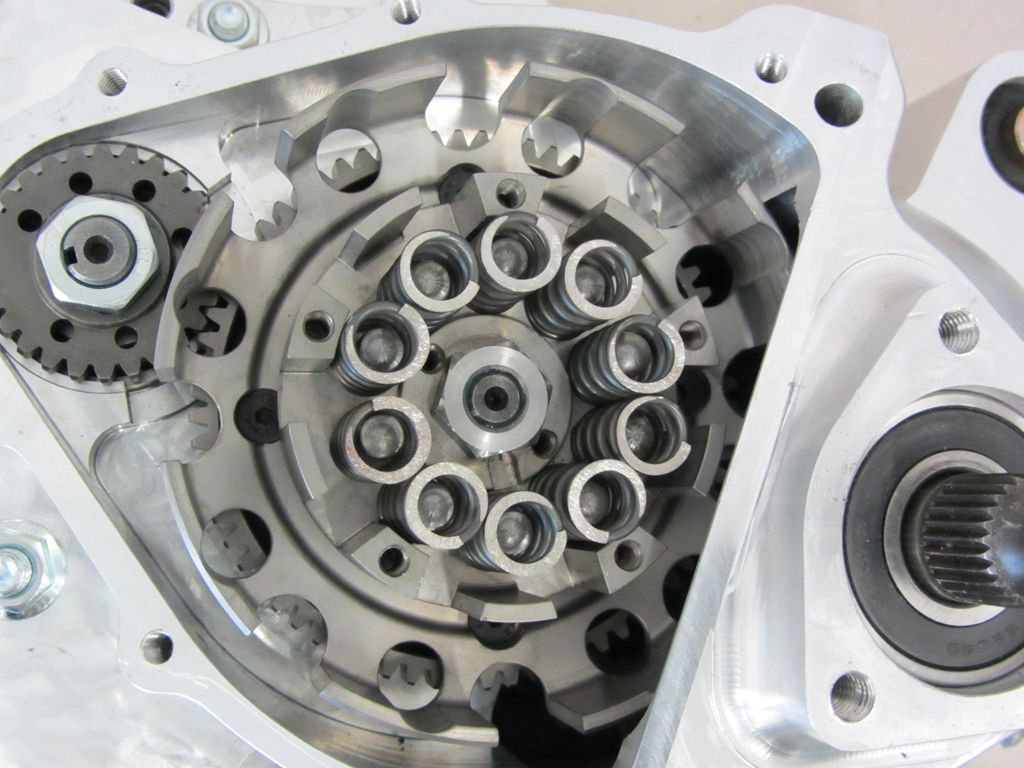

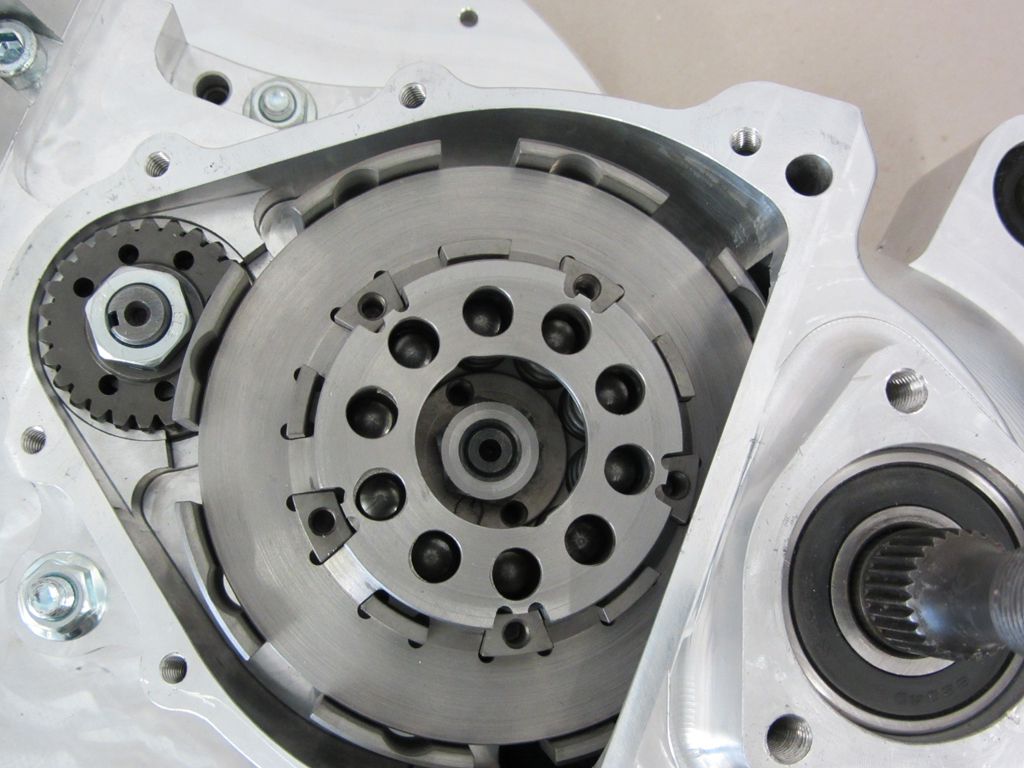

Die GP-One Kupplung wird mit einem eigenen sog. Rep-Kit montiert, also die Abdeckscheiben unter denen die Primärfedern ihre Arbeit als Ruckdämpfer verrichten.

Zuerst müssen wir also die Primär von den einfachen Abdeckscheiben befreien. Diese Aufgabe ist mit einem Winkelschleifer schnell erledigt.

Da in unserem Fall die Kupplung im Motor zusammengebaut werden muß, montieren wir auf das große Primärrad die hintere Abdeckscheibe der Kupplung und setzten die Federn ein.

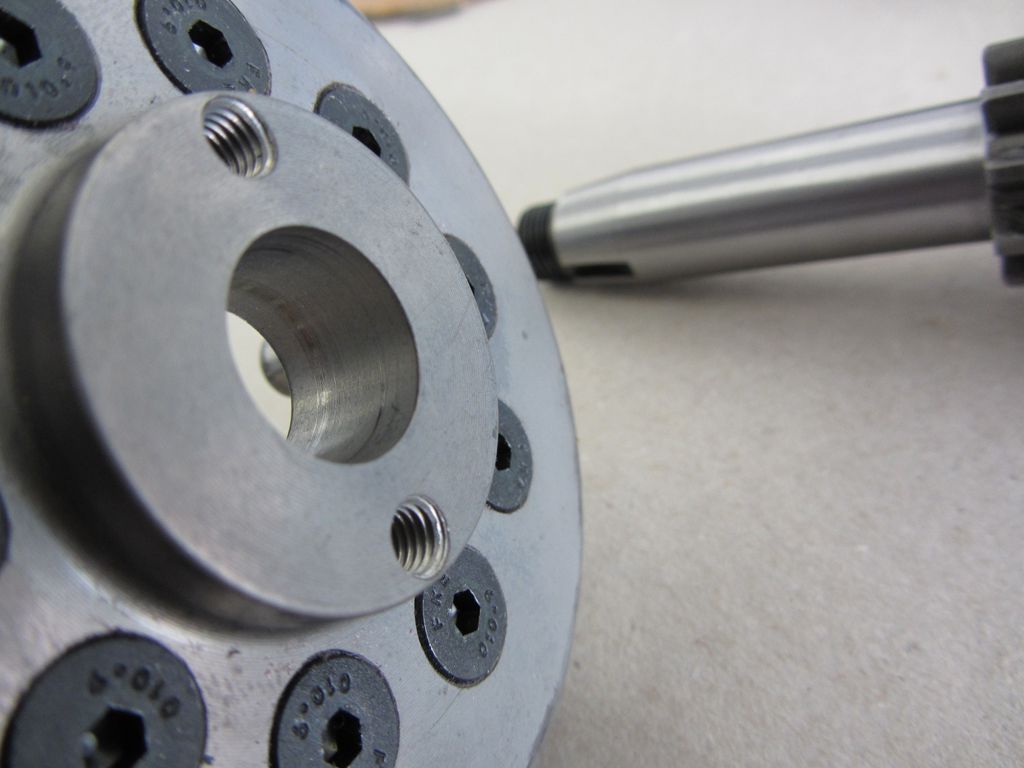

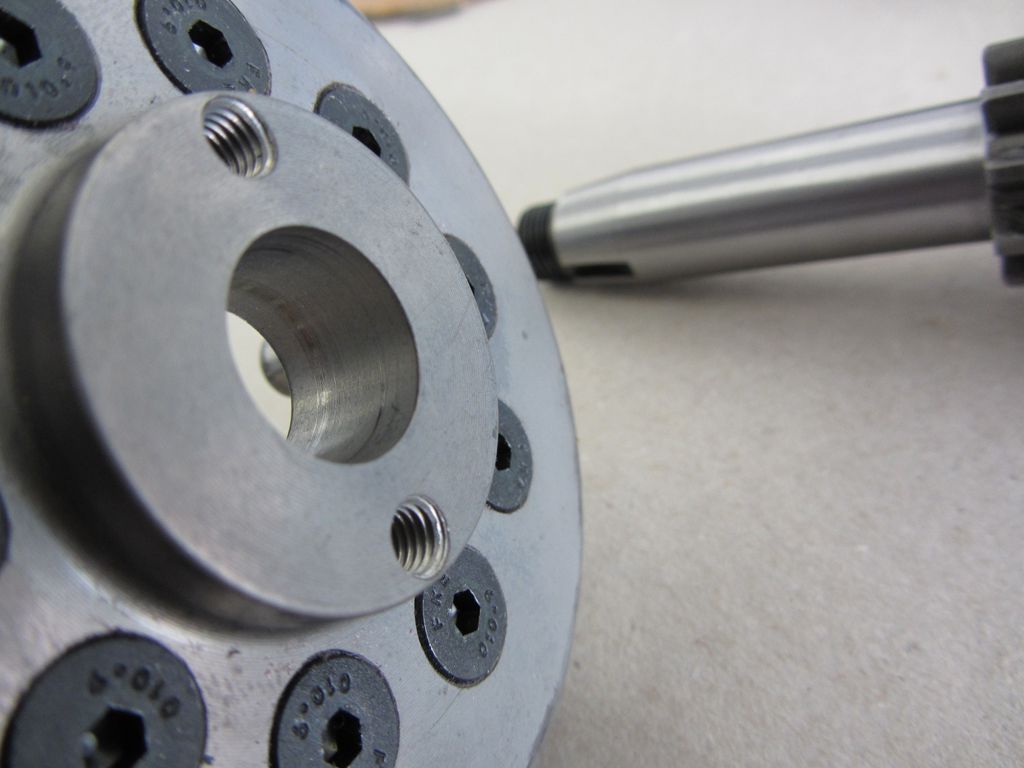

Damit die Leistung die unser Geschoß hoffentlich ausreichend entwickelt auch gut auf das Getriebe übertragen werden kann, schleifen wir den Konus der Nebenwelle und des Kupplungskorbes mit Ventilschleifpaste aufeinander ein. Das soll verhindern, daß durch minimale Winkelfehler der Kupplungskorb anfängt auf dem recht kleinen Konus der Nebenwelle zu arbeiten.

Das Einschleifen wird solange wiederholt, bis sich auf der Nebenwelle und dem Korb ein gleichmässiges Tragbild ergibt.

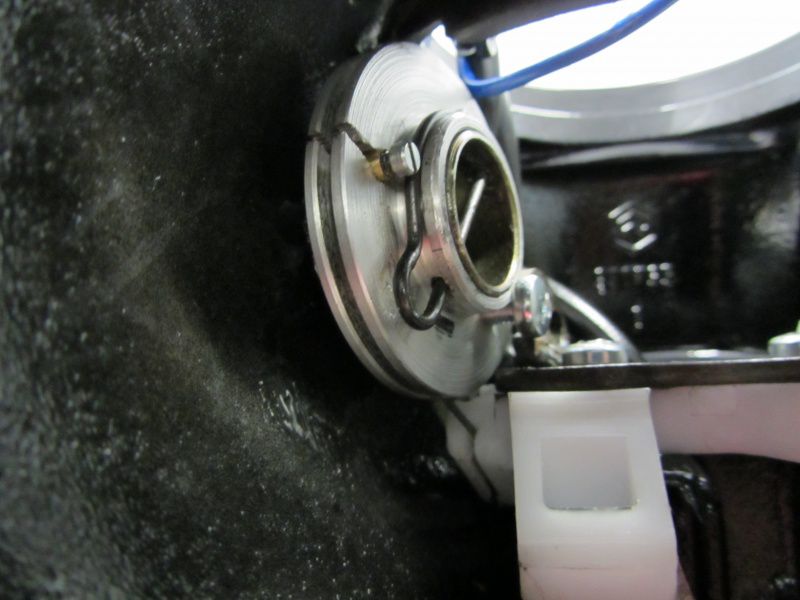

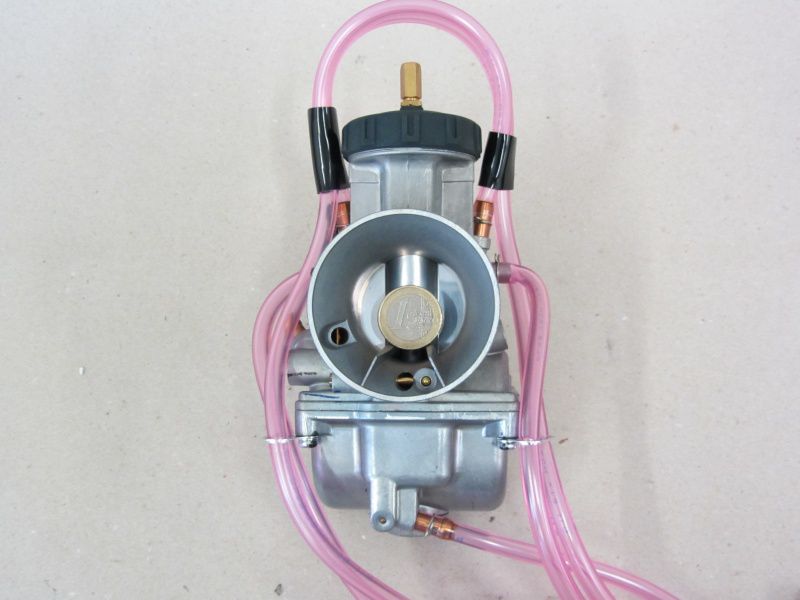

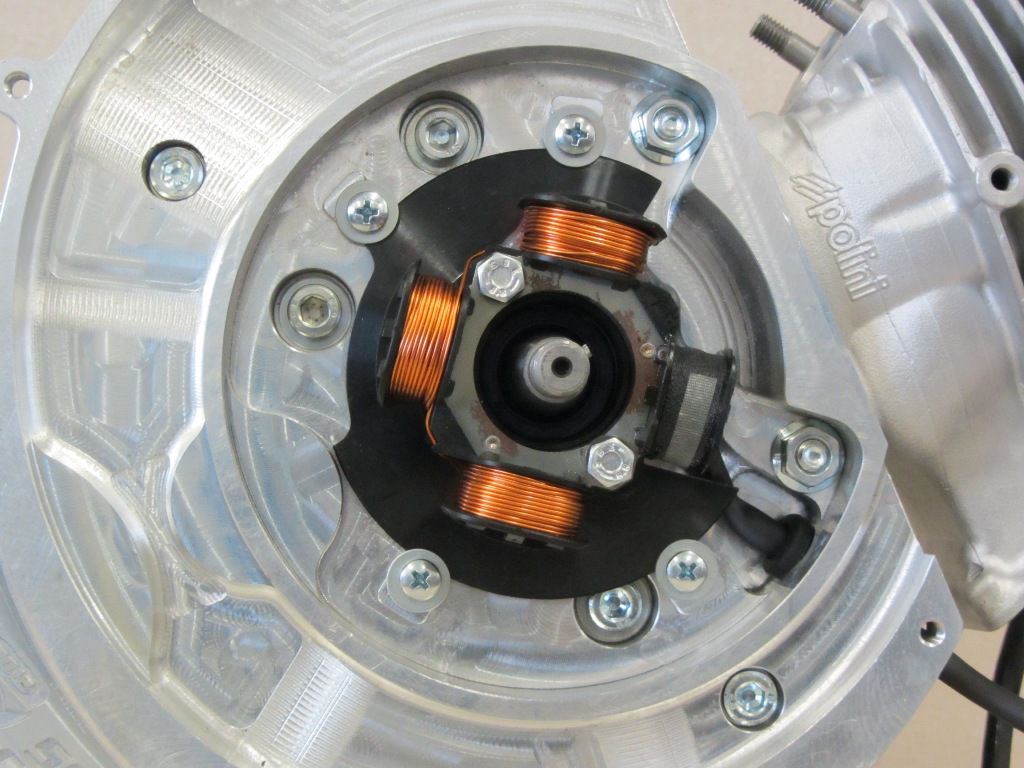

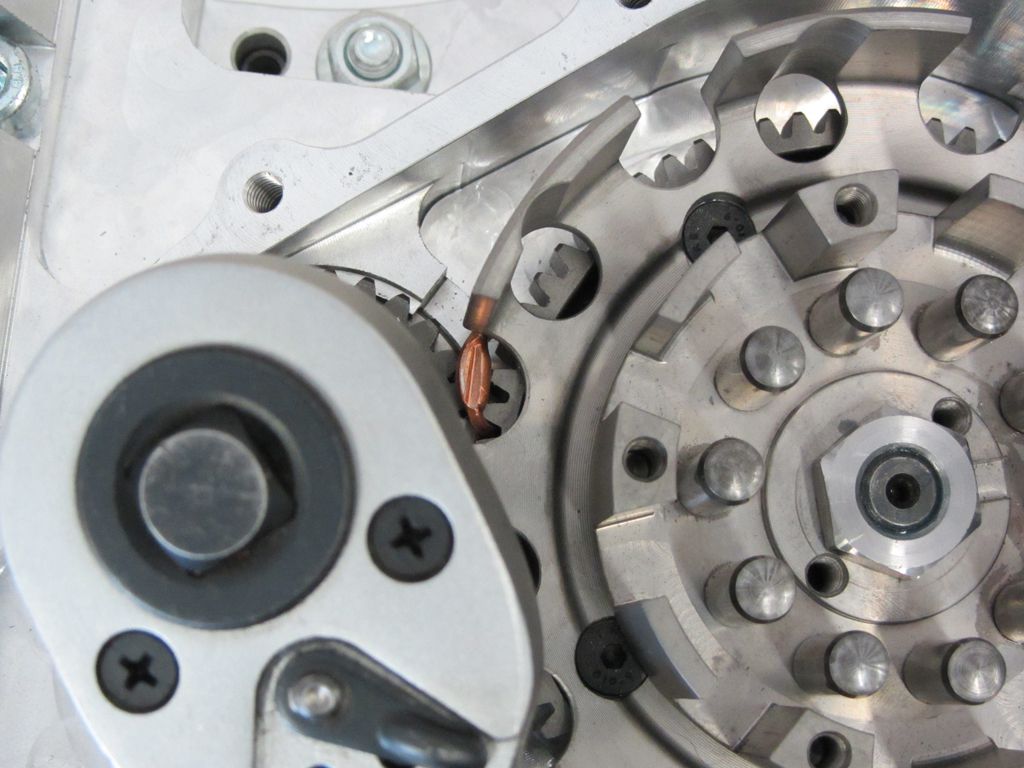

Auch den Lüfterradkonus der Vespatronic schleifen wir so ein. Gerade an der Schwungemasse der Zündanlage ist es wichtig das die Konen richtig gut zu einander passen. Durch die, im Vergleich zur Kupplung, hohen Drehzahlen, kann es bei Leistungsorientierten Motoren sonst schnell Virbationen und somit zu Schäden kommen.

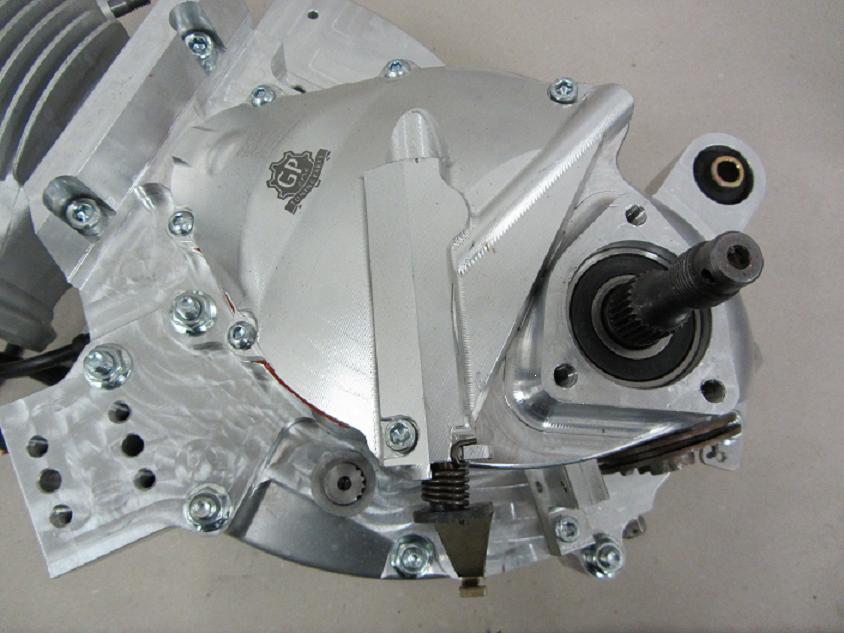

Da jetzt alle, den Motor betreffenden Vorarbeiten getan sind, geht es nun daran die Kugellager einzusetzten und das Gehäuse zusammen zu bauen.

Bei einem normalen Motorgehäuse aus Aluminiumguß reicht in der Regel ein Heißluftfön oder eine kleine Lötlampe um das Gehäuse auf ca. 80° zu erwärmen und die gekühlten Lager in ihre Sitze fallen zu lassen.

Das CNC-Gehäuse ist allerdings derart massiv, das es mit einer Lötlampe schon recht Zeitintensiv werden würde das Gehäuse auf die entsprechende Temperatur zu bringen.

Daher stecken wir das Gehäuse kurzerhand in den Backofen.

Leider führt das mitunter zu Irritationen bei den Vorbereitungen zur Mittagspause.

Aber heute gilt: Motor vor Kartoffelauflauf!

Normalerweise würde man die Kugellager mit Kältespray schnell abkühlen, damit sie so geschrumpft in ihren Sitz fallen. Doch bei den derzeitigen Aussentemperaturen von um die -7°, reicht es die Kugellager einfach kurz vor die zu Tür legen.

Beim Einbau des Primärlagers 16005, fällt auf das der Sitz etwas Spiel hat, wie bei den Piaggio Gehäusen eben auch. Um zu vermeiden daß das Lager sich in seinem Sitz durch das übertragene Moment zu Getriebe und das betätigen der Kupplung anfängt sich in seinem Sitz hin und her zu bewegen, gleichen wir das Spiel mit Passscheiben aus.

Bei diesem Lager ist es wichtig das von der Nebenwellenseite her keine Passscheibe sitzt, da hier das Ölsammelblech montiert wird, welches wiederum das Lager mit der Lebensnotwendigen Schmierung versorgt.

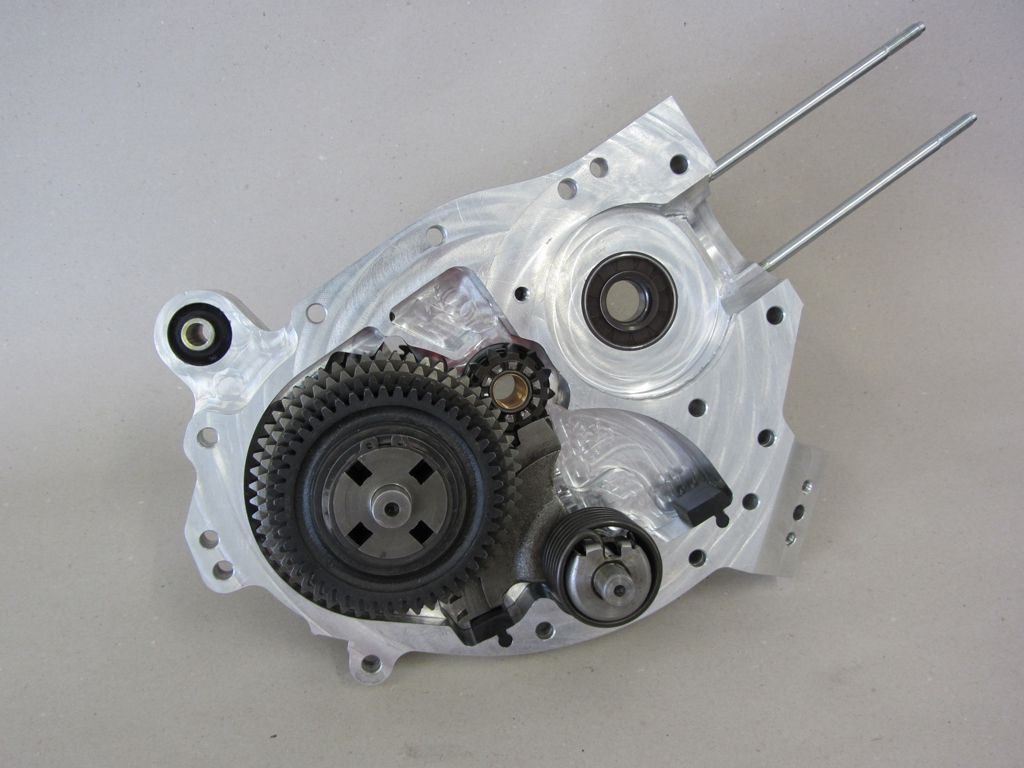

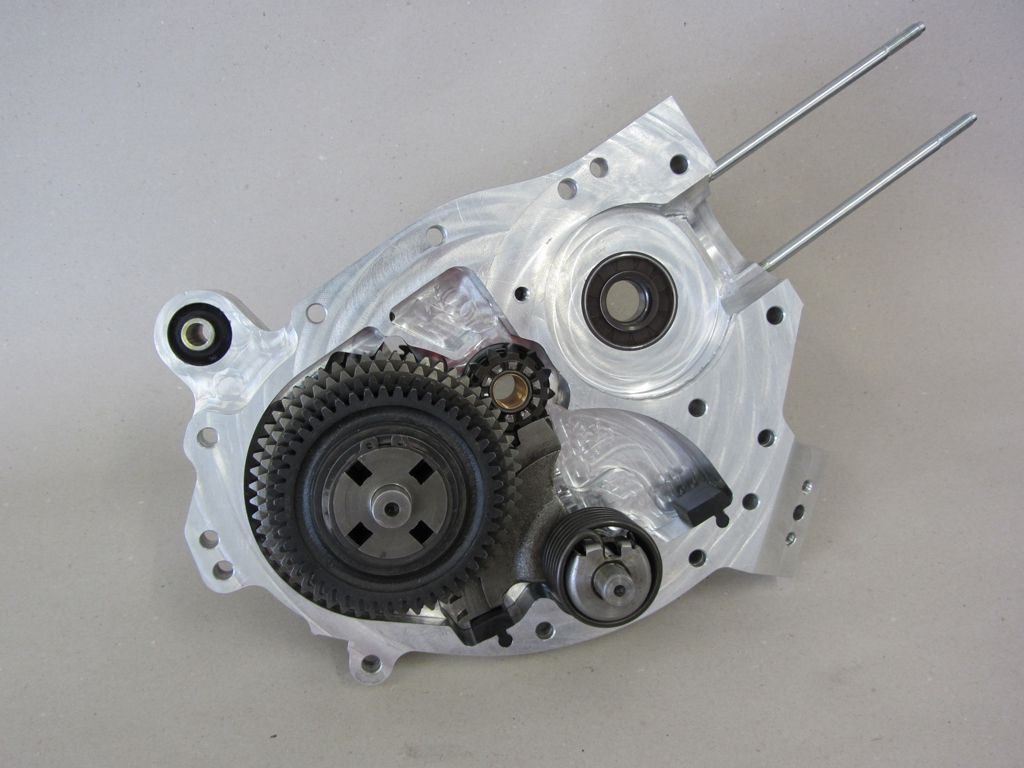

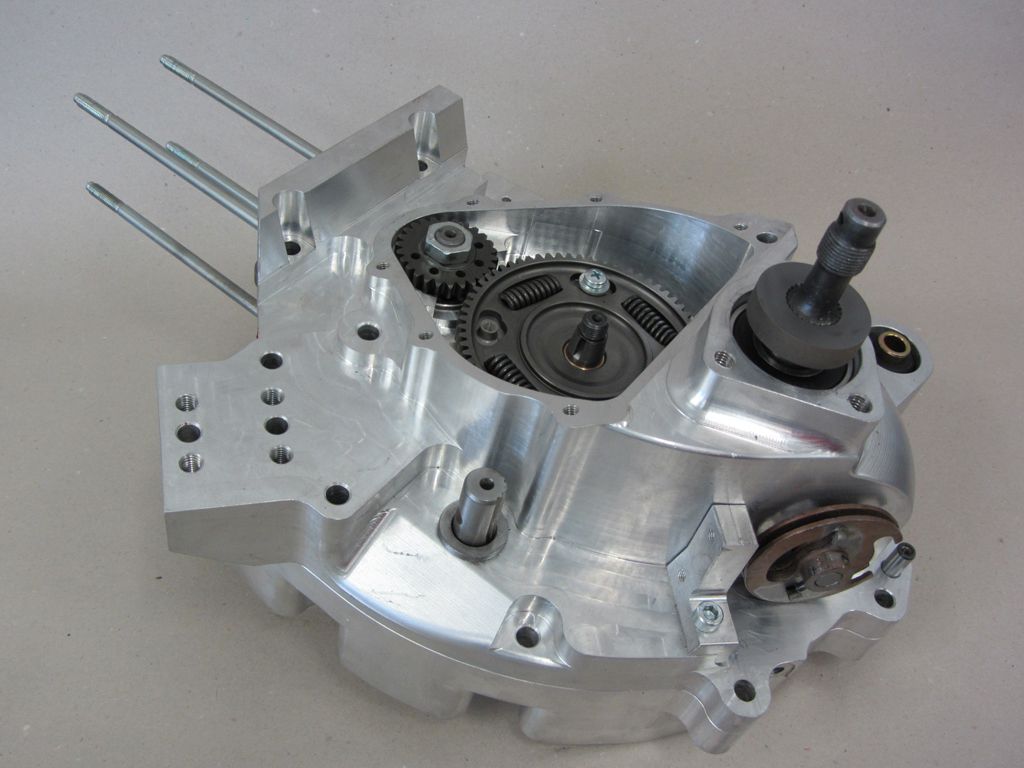

Solange die Kugellager noch durch das Gehäuse warm sind, kann man sehr gut die Kurbelwelle, Hauptwelle und, wie oben schon montiert zu sehen, den Primärantrieb einsetzen.

Schaltschwinge, Kichstartersegment und Wellendichtringe folgen.

Die papierdichtung kleben wir vor dem zusammenbau einfach mit Fett auf eine Gehäusehälfte.

Der Wellendichtringsitz der Kurbelwelle erhält ebenfalls etwas Fett, damit sich beim zusammenbau die Dichtlippe des Wellendichtringes nicht umstülpt und die Feder heraus springt.

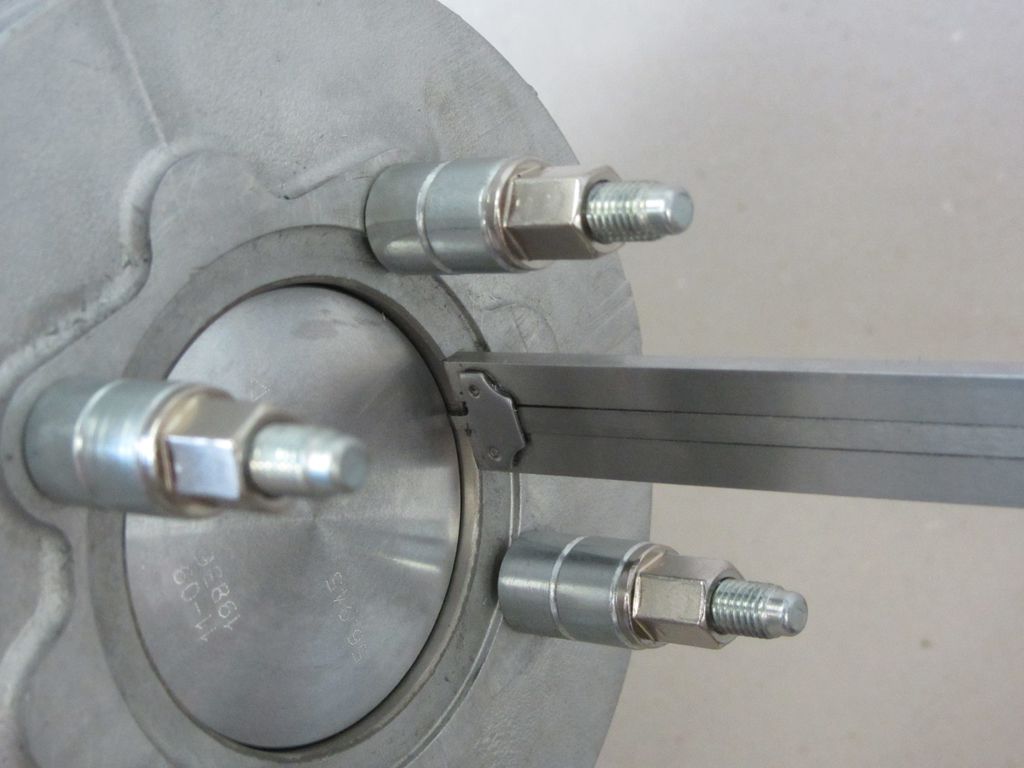

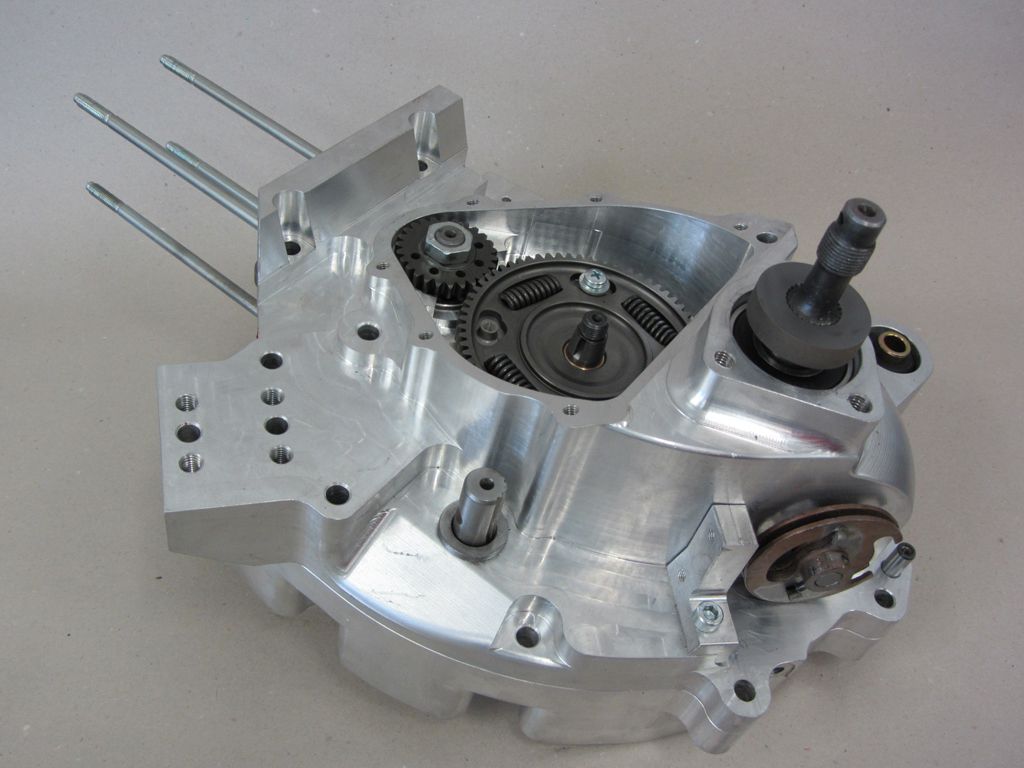

Beim zusammensetzen der Gehäusehälften ist es Teilweise nötig das Getriebe zu bewegen, damit die Gangräder der Haupt- und Nebenwelle zueinander finden. Da unsere Scheibenbremsnabe gerade auf dem Weg zum verzinken ist, nehmen wir einfach das Muster für die Hauptwellenverzahnung.

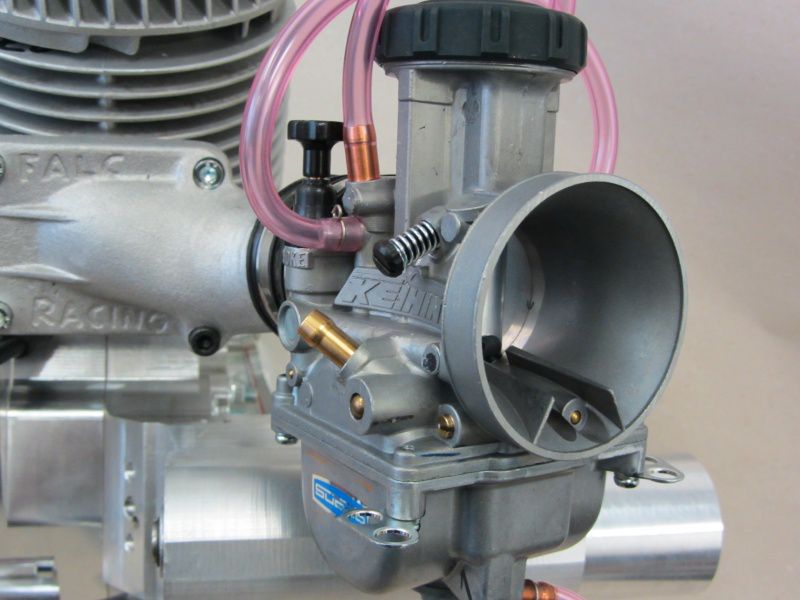

Sobald die Gehäusehälften zusammen gefunden haben und die Gehäusebolzen angezogen sind, können Kolben und Zylinder montiert werden.

Bevor der Kolben jetzt erstmal für längere Zeit in seinem Zylinder verschwindet, bekommt er und das untere Pleuellager der Kurbelwelle noch einen Tropfen Motul mit auf den Weg.

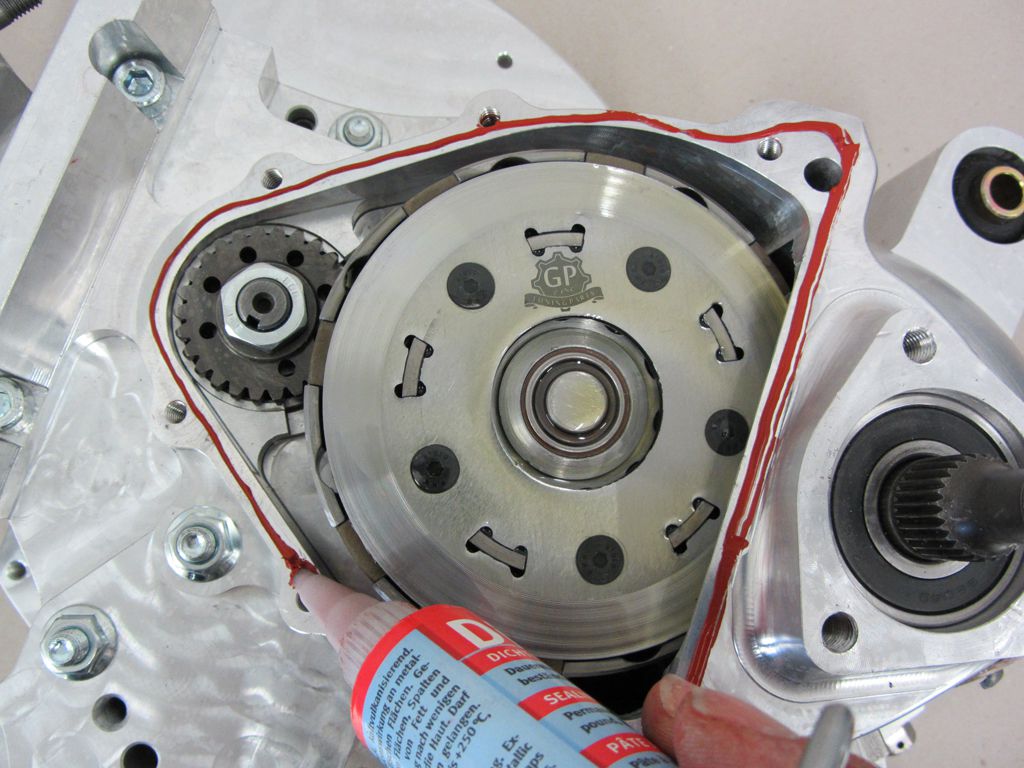

Der Zylinder wird ohne Fußdichtung nur mit Dichtmasse montiert.

nach dem der Zylinder verbaut ist, wird der Zylinderkopf abschließend schrittweise und über kreuz mit dem Drehmomentschlüssel angezogen.

Soweit sind wir heute….